Вытяжка для порошковой покраски

Вытяжка для порошковой покраски

Доброго всем времени суток.

Прочитал все темы на форуме по технологической вентиляции. Какой мне необходимо не нашел решил создать новую по интересующему меня направлению

Мне поставленная задача:

С проектировать обще обменную вентиляцию (приток вытяжка) в цеху порошкового окрашивания.

На приточных системах, просят использовать газового нагревателя.

Технологам пока задал вопрос о расположение технологического оборудования.

Пока имею только планы и разрезы помещения.

Не буду хаить технолога, но он сам пока даже не знает, что хочет.

Промышленная вентиляция, вне зависимости от типа производственного процесса, сталкивается с главной задачей – справится с вредностями, которые выделяются при производстве.

К вредностям относятся:

[1. Тепловыделение;

2. Влаговыделение;

3. Паро- и газовыделения, включая токсичные вещества;

4. Пылевыделения;

5. Дымовыделение (аэрозоли) – выделение мельчайших твердых частиц, свободно витающих в воздухе и др.

В связи с этим возникает несколько главных задач:

1. Правильно рассчитать производительность системы вентиляции, достаточной, чтобы добиться необходимых условий в помещении.

2. Разработать подходящие способы подачи и вытяжки воздуха, чтобы система была максимально эффективной. Это включает в себя разработку системы аспирации. Аспирация в промышленности – отсос воздуха от места образования пыли (при производственных процессах) чтобы не допустить ее распространение по помещению.

3. Разработать, при необходимости, систему фильтрации воздуха.

И самое главное, что особенно важно в наших условиях, — разработать систему, которая будет максимально разумна с экономической точки зрения. В этом проявляется мастерство вентиляционной компании – разработать систему с высшим критерием цена-качество.

Общие правила вентиляции цехов и промышленной вентиляции

Существует два типа вентиляции – общеобменная и местная (местные отсосы и т.п.). Общеобменная вентиляции прекрасно справляется только с тепловыделениями, т.е. когда нет поступления значительных вредностей в атмосферу цеха.

Если при производстве выделяются газы, пары и пыль применяют смешанную вентиляцию – общеобменная плюс местные отсосы.

Однако, бывают случаи, когда практически отказываются от общеобменной вентиляции. Такое происходит на предприятиях со значительными пылевыделениями и в случае выделения особо вредных веществ. В обоих случаях мощная общеобменная вентиляция может разнести пыль или вредности по объему цеха.

Вообще, общая концепция построения вентиляции промышленных объектов – удалить максимум вредности с помощью метных отсосов, а оставшиеся вредности разбавить в помещении свежим воздухом, чтобы довести концентрацию вредностей до предельно допустимых концентраций. Если вы поймете эту идею, вы поймете суть проектирования.

Поскольку выделения вредностей чаще всего сопровождается тепловыделениями, поэтому частицы загрязнений (которые не попали в местный отсос) уходят наверх, под потолок. Именно поэтому под потолком цехов находится зона с максимальными загрязнениями, а внизу – с минимальными. В связи с этим и вентиляция устроена чаще всего следующим образом – приток подается вниз, в рабочую зону, а общеобменная вытяжка – под кровлей. Однако, когда выделяется тяжелая пыль, то она оседает сразу, создавая максимальную загрязненность внизу. .

Требования к помещению участку порошковой окраски

Согласно ГОСТ 12.3.005-75 (п. 3.4), при наличии в производственном помещении цеха оборудования, при работе которого выделяется пыль с нижним концентрационным пределом воспламенения 65 г/м3 и ниже, весь цех относится к пожаро-взрывоопасным производствам.

Согласно ТУ 2329-338-02068474-2000 на краску порошковую эпоксидно-полиэфирную, нижний концентрационный предел воспламенения ее составляет 34.1 г/м3. Концентрация полимерного порошка в поле напыления может достичь 45-50 г/м3, что является опасным при наличии источника воспламенения с температурой 450-500 ° С. Поэтому участок порошковой окраски следует относить к пожаро-взрывоопасным производствам.

Размер производственной площади помещения для линии порошковой окраски зависит от габаритных размеров комплекта оборудования порошковой окраски с учетом площади, необходимой для подготовки поверхностей (обезжиривания) изделий, а также площади для временного складирования изделий:

а) подготовленных к нанесению порошковой краски в камере напыления (камере порошковой окраски);

б) с нанесенной порошковой краской, готовых к полимеризации в камере полимеризации;

в) готовой продукции.

Избыточное давление взрыва равно 3,52 кПа, что не превышает предельно допустимого значения (5 кПа). Поэтому, по взрывопожарной и пожарной опасности данное помещение окрасочного участка соответствует категории В4, согласно «Определение категорий помещений и зданий по взрывопожарной и пожарной опасности» НПБ 105 -95 и является пожароопасным.

Размещение оборудования для порошковой окраски, полимерных материалов, заготовок и готовой продукции на участке не должно создавать вредных факторов, угрожающих здоровью людей.

Участок порошковой окраски, при размещении в общем производственном корпусе, следует располагать, как правило, у наружной стены здания с оконными проемами и изолировать от других производственных участков противопожарными стенами. Пределы огнестойкости стен не менее 2,5 ч, перегородок — не менее 0.25 ч.

Участок с выделением пыли, при высоте производственного помещения более 8 м, должен быть изолирован от общего помещения цеха несгораемыми пыленепроницаемыми ограждениями на высоту не ниже 5м.

Ограждения и несущие конструкции, перекрытия или покрытия помещений краскозаготовительных отделений и цеховых лабораторий должны выполняться из несгораемых материалов, не ниже II степени огнестойкости.

Внутренние поверхности стен помещений на высоту не менее 2 м должны быть облицованы плиткой (керамической, полистирольной и т. п.) или покрыты листовым пластиком. Верхняя часть стен и потолки помещений могут быть покрыты клеевыми красками и известковой побелкой.

Высота помещений участков порошковой окраски должна быть не менее 5,4 м. При реконструкции старых зданий допускается принимать высоту 4,2 м.

Полы помещений линий порошковой окраски, краско-заготовительных отделений должны быть масло- и бензостойкими и выполненными из несгораемых материалов, допускающих легкую очистку и не дающих искр при ударе: бетонные (верхний слой с известковым наполнителем и шлифованной поверхностью, цементо-песчаные, ксилолитовые и 1. п.).

В отделении подготовки поверхностей перед порошковой окраской полы должны быть выполнены из водо-, кислото- и щелочестойких материалов (асфальтобетон, кислотоупорный бетон, керамические плитки и др.) и иметь уклон для стока воды.

Помещения для порошковой окраски должны иметь устройства для естественного проветривания (открывающиеся форточки, фрамуги) независимо от наличия искусственной вентиляции.

Кроме основных выходов должен быть предусмотрен самостоятельный эвакуационный выход.

Помещение окрасочного участка должно быть оборудовано автоматической установкой пожарной сигнализации и пожаротушения, отвечающих требованиям проектной документации, отраслевым стандартам, «Типовым правилам техничсско1 о содержания установок пожарной автоматики», утвержденным ГУПО МВД СССР.

При отсутствии автоматического пожаротушения помещение окрасочного участка порошковой окраски должно быть снабжено пенными и углекислотными огнетушителями, ящиками с песком, асбестовыми одеялами, пожарным инвентарем и другими противопожарными средствами в соответствии с действующими «Нормами первичных средств пожаротушения для производственных, складских, общественных и жилых помещений», утвержденных ГУПО МВД СССР. Расположение первичных средств пожаротушения и пожарного инвентаря должно быть согласовано с местной пожарной охраной.

Участок порошковой окраски, подготовительное отделение и склад порошковой краски должны быть оборудованы телефонной связью. Телефонные аппараты следует располагать у выходов из помещения.

Система водоснабжения должна соответствовать требованиям ГОСТ 2.04.01 -85. Водопроводная сеть, на которой устанавливают пожарное оборудование, должна обеспечивать требуемый напор и пропускать расчетное количество воды для целей пожаротушения. При недостаточном напоре на объектах должны устанавливаться насосы, повышающие давление в сети.

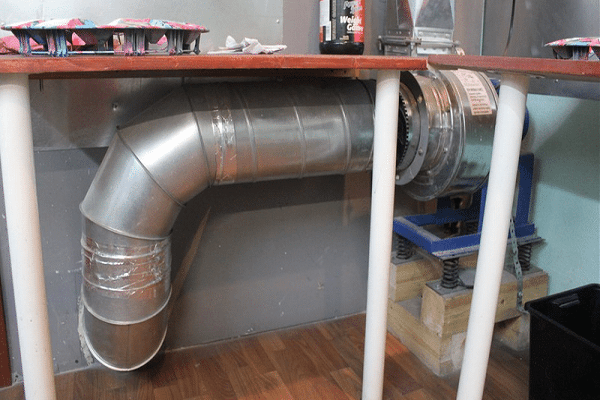

Помещение для порошковой окраски должно быть оборудовано механической приточно-вытяжной вентиляцией. Вытяжная вентиляция должна быть местной. Средняя скорость всасывания воздуха в проемах окрасочных камер 0,4-0,5 м/с. В дополнение к местом вытяжной вентиляции необходимо предусматривать отсос воздуха в объеме однократного обмена в час из верхней зоны помещения (непосредственно из под кровли) преимущественно над источниками тепла (сушильными камерами). Общий объем приточного воздуха определяется из условий эффективности работы оборудования и объема помещения.

Местные отсосы воздуха от камер напыления (камер порошковой окраски( и другого технологического оборудования для порошковой окраски объединять между собой общей вытяжной системой не разрешается. Вытяжные вентиляционные установки окрасочных отделений должны иметь звуковую или световую сигнализацию, оповещающую о прекращении их работы.

Электродвигатели вентиляторов вытяжных систем от окрасочных участков, окрасочного и сушильного оборудования должны иметь взрывобезопасное исполнение.

Система отопления помещения должна соответствовать требованиям СНиП 2.04.05-86 и обеспечивать температуру воздуха в переходное и зимнее время не ниже 15°С, а летом не более чем на 3°С выше наружной. У отопительных приборов следует устанавливать несгораемое съемное ограждение. Отопление рециркуляционными агрегатами не допускается.

Электрооборудование и светильники для технологических установок окрасочных и вспомогательных отделений должны соответствовать требованиям, предъявляемым к электрооборудованию для помещений категории В-Па, в соответствии п.п. 7.3, 7.4 «Правила устройства электроустановок» (ПУЭ). Все электрические пусковые устройства, кнопочные станции электромагнитных пускателей и т. п. должны устанавливаться вне окрасочных и сушильных камер и приниматься в соответствии с требованиями п.п. 7.3, 7.4 ПУЭ. Электрооборудование и аппаратуру окрасочных цехов следует надежно заземлять в соответствии с требованиями п.п. 7.3, 7.4 ПУЭ и «Правилами защиты от статического электричества в производствах химической, нефтяной и нефтеперерабатывающей промышленности » (М. «Химия», 1972). Защита здания и наружных установок от прямых ударом молнии и вторичных ее проявлений должна выполняться в соответствии с РД 34.21.122-87 «Инструкция по устройству молниезащиты зданий и сооружений» Минэнерго России.

В производственном помещении необходимо постоянно поддерживать чистоту и порядок. Уборку помещений и рабочих мест следует проводить влажным способом не реже одного раза в смену. Окна, стены и оборудование следует периодически очищать от пыли (не реже одного раза в месяц).

Производственное помещение должно быть оборудовано гардеробными, душевыми или умывальниками, уборными. Прием и хранение пищи в производственном помещении не допускается.

На участках порошковой окраски не реже одного раза в квартал следует проводить контроль состояния воздушной среды, а также проводить контроль при изменении технологического процесса, реконструкции вентиляционных установок и т. д.

Может, кто сталкивался с таким?

Порекомендуйте нормативы и пособия?

Сколько информации перелопатил толком не чего не нашел. Буду очень признателен.

Правильная организация вытяжки для покрасочной камеры в гараже своими руками, виды вентиляции

Покраска автомобиля стоит больших денег. Некоторые автолюбители пытаются выполнить эту процедуру в условиях гаража. Иные обращаются в те места, где оборудовано специальное помещение. Качество нанесения нового покрытия на кузов авто зависит от правильности монтажа вытяжки для покрасочной камеры. Она влияет не только на меры безопасности работников, но и на создание правильного микроклимата для сушки покрытия.

Виды вентиляции в гараже для покраски авто

Любой гараж можно переоборудовать под покрасочную камеру. Согласно требованиям к этому помещению, там обязательно должна быть вытяжка. Различают три типа вентилирования помещения: естественное, механическое и комбинированное.

Естественная

Простейший вариант, когда воздух, через специальное отверстие, попадает внутрь помещения, и через другое покидает его. Монтируется в уже выстроенных гаражах, когда нет возможности сделать отверстия на потолке и под полом. Состоит из приточного и вытяжного окошек, расположенных под потолком и у пола соответственно.

Самодельная естественная вентиляция допустима только при разовой покраске небольших деталей. Она не может обеспечить необходимую скорость смены воздуха и защитить работника от паров краски, создать комфортные условия для сушки.

Механическая

Воздухообмен происходит за счет работы специального оборудования. Вентилятор используется для нагнетания в помещение воздуха. Различают два типа механических вытяжек:

- одномоторные – работает один вентилятор на подаче воздуха;

- двухмоторные – используются два вентилятора: один – для подачи воздуха и один – для его вытяжки их помещения.

Это наиболее оптимальная система для покрасочного бокса. С ее помощью можно менять микроклимат в помещении для режимов покраски, сушки, работать с крупными кузовами и отдельными деталями. При правильном расчете в помещении будут отсутствовать слепые зоны, и не станет застаиваться воздух.

Комбинированная

Для вентилирования используется один вентилятор – для удаления воздуха из гаража. Приток осуществляется естественным путем, за счет разницы давления внутри и снаружи помещения.

Такой вариант является бюджетным способом установить вентиляцию. Если грамотно подойти к вопросу ее организации, правильно подсчитать мощность и схему размещения оборудования, то гараж станет пригодным местом для работы с лакокрасочными материалами.

Требования

От того, какие созданы условия в покрасочной камере, зависит качество выполненных работ и безопасность работников. Требования по обустройству гаражного помещения к вытяжке, как основной части помещения, предъявляются следующие:

- поддержка температурного режима. Производители краски указывают оптимальную температуру – 22-24 °С, поэтому в систему встраивают нагревающий элемент, если на улице воздух более холодный;

- равномерное и направленное движение воздуха. В идеале вентиляция работает вертикально, сверху вниз;

- поддержка уровня влажности от 50 до 70 %, чтобы предотвратить чрезмерно быстрое высыхание краски;

- воздухообмен. В зависимости от типа выполняемых работ, воздух в помещении должен полностью меняться за определенное время.

Если гараж просторный, хорошо освещен по всему периметру, в нем нет никакого оборудования и стеллажей, он утеплен снаружи и изнутри, то организовать вентиляцию, отвечающую всем требованиям, не сложно.

Основные функции

Влажность, температура, чистота воздуха и скорость его движения влияют на качество окраски. Вентиляционная система призвана обеспечить комфортные условия при работе с красками, лаками, растворителями и другими подобными веществами.

Очистка воздуха в помещении и фильтрация

Гараж – это пыльное помещение. Если частички пыли не удалить с деталей во время покраски, то они налипнут на новое покрытие, испортив его качество. Воздухообмен в помещении предотвращает «летучесть» пыли, прижимая ее к полу. Установка фильтров на входе предотвратит попадание песка и других частичек внутрь помещения.

Внимание! Фильтр должен быть и в выходном канале, чтобы частички краски не попадали в атмосферу и не оседали на близлежащей территории, машинах, стоящих снаружи гаража.

Обеспечение свежим кислородом помещения гаража создаст комфортные условия для работы мастеров по покраске. Это уменьшит время на полировку, если изначально на покрытие не осядут инородные вкрапления.

Обеспечение безопасности

В процессе покраски в воздух попадают пары и газы от растворителей и лакокрасочных материалов. Они токсичны, и представляют опасность для человека. Длительное пребывание в помещении без вентиляции приведет к отравлению работников парами.

Также эти газы взрыво- и пожароопасны. С помощью вентиляции предотвращается их скопление и снижается пожарная опасность покрасочной камеры.

Быстрая сушка

В режиме сушки в камеру подается горячий (до 80 °С) воздух, и обеспечивается быстрое высыхание покрытия.

Установка вентиляции своими руками

На этапе проектирования гаража предусматривают возможность установки вентиляции. Если гараж уже построен, необходимо воспользоваться перфоратором для создания системы.

Сверху разводят вентиляционные каналы с фильтрами. Снаружи устанавливают блок, нагнетающий воздух. При необходимости в вентканал монтируют нагревательный элемент.

Монтируют два фильтра: крупный – для устранения больших механических частиц и мелкий – для забора пыли. Фильтры должны быть съемными, и периодически меняться.

На полу монтируют зону для забора воздуха. Для этого роют пару траншей по центру помещения. Сверху прикрывают их металлической решеткой. В канале также встраивают фильтры для очистки выходящего наружу воздуха. В канал монтируют второй вытяжной вентилятор. Точка выхода воздуха должна находиться на крыше гаража.

Места забора воздуха должны регулярно проверяться, чтобы они ничем не были закрыты. Если покрасочная камера строится для регулярного оказания услуг, то на вентиляции не экономят. При создании вентиляции «для себя» можно упростить схему, взяв часть оборудования в аренду на время покраски.

Расчет

Наиболее важная часть создания вентиляции – проведение расчетов. Грамотно составленная схема не оставит мертвых зон и обеспечит достаточный приток свежего воздуха. Важно рассчитать два параметра: площадь отверстий и воздухообмен – объем воздуха, нагнетаемого в помещение в час.

Воздухообмен считают по формуле:

Р = Ширина*Длина*Высота* (температура внутри – температура снаружи)*0,36, где габариты – это размер покрасочной камеры, а 0,36 – поправочный коэффициент.

При расчете разницы температуры делают поправку на сезонность. Считается, что внутри должна поддерживаться температура +22 °С. А снаружи определяют максимум и минимум и считают 2 разницы. Потом берется среднее.

Пример! Есть бокс 4Х6Х2,8 метра, температура снаружи +10 °С. Тогда воздухообмен: Р=4*6*2,8*(22-10)*0,36 = 290,304 метров кубических в час. Значит, за час в помещении объемом 67 метров кубических воздух должен полностью смениться примерно 4 раза. На время сушки этот параметр увеличивается.

Габариты вентканала считают из соотношения: на 1 квадратный метр должно приходиться 1,5 сантиметра отверстия. Если площадь потолка 6х4 метра – 24 метра квадратных, то площадь вентиляции – 0,36 метра. При монтаже можно разделить одно отверстие на несколько дырок меньшего размера, например, на пару – по 0,18 метра. Если помещение активно используется, то обязательно ставят вентилятор.

Меры безопасности

Главная цель монтажа системы вентиляции – обеспечить безопасность работы маляров. При покраске в воздух попадает большое количество частичек краски, растворителя, лака. Появляется токсичный туман, который причиняет дискомфорт слизистым во время дыхания. Правильная вентиляция должна вертикальным воздушным напором прижать к полу образовавшийся «туман».

Сотрудники также должны пользоваться средствами защиты:

- респиратор;

- перчатки;

- защитная одежда;

- маска и очки;

- обувь закрытого типа.

Помещение обязательно следует отделать огнеупорными материалами, не должно быть источников открытого огня; проводка тщательно изолируется.

Из покрасочной камеры убирают шкафы, оборудование, любые другие предметы, чтобы на них не скапливалась пыль, и они не препятствовали проветриванию.

Порошковая окраска с помощью камеры полимеризации

Метод порошковой окраски изделий появился ещё в середине прошлого столетия. В последние 20 лет эту технологию максимально усовершенствовали. Покраска любых металлических изделий при помощи порошка обеспечивает отличное качество поверхности детали, делает его привлекательным и устойчивым к разного рода воздействиям.

Принцип порошковой окраски при помощи камеры полимеризации (печь полимеризации, печь оплавления):

Технология окраски заключается в электростатическом равномерном распылении мелкодисперсного порошка по всей поверхности детали, с последующим перемещении её в печь полимеризации. В камере полимеризации во время работы поддерживается высокая температура, из-за воздействия которой, порошок оплавляется и создает однородное, прочное покрытие.

Покрытие металла порошковой краской с помощью печи полимеризации дает возможность изделиям приобрести декоративные качества. В данный момент существует большое количество цветов порошковой краски. Помимо стандартных цветов есть металлики: цвет серебра, золота, алюминия. Возможно применение различных стилистик и эффектов на рабочем материале, например перламутр, антик, хамелеон, а также варианты разнообразных фактур.

Этапы порошковой окраски:

- Предварительная обработка деталий изделия.

Перед порошковой покраской требуется основательно подготовить изделие. От качества обработки покрытия зависит конечный результат. Необходимо избавиться от ржавчины на материале, а также от разного рода загрязнений (например, битума или известки). Если изделие уже подвергалось окрашиванию, то порошковую краску можно нанести новым слоем, предварительно зачистив поверхность.При этом следует понимать, что при таком варианте нанесения порошка поверх слоя, краска будете иметь меньшее сцепление с поверхностью, чем в случае прямого контакта.

Если по отношению к детали изделия ранее применяли чернение, обязательно нужно очистить поверхность. В противном случае при тепловой обработке могут появится пузыри на поверхности материала. - Завершающая подготовка поверхности

Подразумевает химическое обезжиривание поверхности детали, а также процесс сушки. В некоторых случаях требуется также хроматирование или фосфатирование. - Маскировка

На данном этапе происходит защита элементов поверхности, которые не нужно подвергать окрашиванию порошком.Детали частично покрываются, либо разделяются в случае окраски несколькими цветами. - Порошковая покраска

Детали крепят на транспортёр и отправляют в камеру порошковой окраски, в которой с помощью специального электростатического инструмента осуществляется распыление порошка. После такой обработки покраска держится исключительно на энергии разницы потенциалов металла и нанесённой субстанции. Поэтому порошковую краску можно легко сдуть или стереть. - Полимерное покрытие металла

После нанесения порошка, деталь отправляется в камеру полимеризации порошковой краски (печь полимеризации) для закрепления. В печи во время работы поддерживается высокая температура, из-за воздействия которой, порошок оплавляется и готовая плёнка затвердевает на изделии. Порошковая краска качественно сцепляется с материалом благодаря проникновению в поры деталей. - Завершающий этап

Изделие достают из камеры полимеризации (печь полимеризации). Оно остывает, порошковая краска для металла затвердевает. Максимальная прочность достигается через 24 часа, после чего деталь можно транспортировать на место назначения.

Достоинства порошковой окраски при помощи камеры полимеризации (печь полимеризации, печь оплавления):

Порошковая краска представляет из себя мелкодисперсный порошок, в состав которого входят некоторые полимерные смолы, а также отвердители и вещества, придающие цвет.

Воздействие внутри камеры полимеризации помогает создать высокопрочное, однородное покрытие. При это следует заранее учесть, сможет ли обрабатываемая деталь выдержать контакт с температурой около двухсот градусов по Цельсию.

Порошковое окрашивание безусловно имеет ряд неоспоримых достоинств, выгодно отличающих его традиционных методов покраски металла. Главные из преимуществ:

- Порошковое окрашивание создает эталонное качество поверхности детали;

- Разнообразие цветов и оттенков;

- Возможность применения различных стилистик и эффектов на рабочем материале;

- Экологичность данной технологии;

- Отсутствие растворителей;

- Безопасность порошкового покрытия для людей при прямом контакте;

- Пожаробезопасность;

- Удобство и быстрота нанесения.

Компания «Вива-вент» установила на производстве камеру полимеризации (печь полимеризации) и предоставляет своим клиентам НОВУЮ услугу — окрашивание любых металлических изделий порошковым покрытием RAL разных цветов и оттенков, обеспечивающим отличное качество поверхности детали.

Примеры порошковой окраски изделий с помощью камеры полимеризации смотрите здесь>>

Что из себя представляет КАМЕРА ПОЛИМЕРИЗАЦИИ (ПЕЧЬ ПОЛИМЕРИЗАЦИИ):

Камера полимеризации является сборной конструкцией из сэндвич панелей, заполненных теплоизоляционным материалом. Благодаря особой конструкции камеры полимеризации, температура внутри камеры сохраняется в течение длительного времени, без нагрева наружных стенок и тепловых потерь.

Камера полимеризации (печь полимеризации, печь оплавления) используется для осуществления технологического процесса полимеризации порошковых композиций, предварительно нанесенных на металлические детали.

Проем печи, в который осуществляют загрузку деталий закрывают теплоизолированными дверями, оборудованными специальным запорным механизмом. По периметру дверей установлен термостойкий резиновый профиль.

В полимеризационную печь отдельно монтируется термоблок, который и осуществляет нагрев камеры. Внутри термоблока монтируют ТЭНы, которые устанавливают на боковых стенках и закрывают теплоотражающими экранами. Конструкция термоблока полимеризационной печи дает возможность в короткие сроки осуществлять профилактику нагревательных элементов и замену неисправных ТЭНов. В случае если вам потребуется увеличить рабочий объем камеры полимеризации. Конструкция из сэндвич панелей позволяет легко добавить рабочий объем камеры полимеризации.

Термоблок, подключенный к камере полимеризации, осуществляет принудительную циркуляцию воздуха для создания равномерной температуры внутри камеры.

Подробнее о процессе полимеризации порошковой краски:

- Через дверной проем в полимеризационную печь по транспортной системе загружается тележка с деталями, на которые была нанесена порошковая краска. После этого двери камеры закрываются и запираются спец. механизмом.

- На пульте управления включается вводной автомат и кнопка ПУСК, при этом включается термоблок, полимеризационная камера начинает нагреваться.

- Терморегулятор пульта управления камеры полимеризации настраивается на температуру до 250°С (температура зависит от типа порошковой краски).

- Когда температура в полимеризационной камере достигает 130°С — 140°С порошковая краска начинает выделять летучие вещества в виде дыма. Для их отсоса из камеры полимеризации этих веществ в автоматическом режиме включается вентилятор вытяжки, настроенный на работу в течение 10 секунд с паузой в работе 5 минут.Когда температура внутреннего объема становится на 5°С — 10°С ниже заданной, отключается I группа ТЭНов.

- Когда достигается заданная температура, отключается II группа ТЭНов и включается реле времени, настраиваемое соответственно на 20, 10 или 5 минут.

- После выхода камеры полимеризации с заданного режима выключаются ТЭНы и вентилятор рециркуляции воздуха, включается вентилятор вытяжки и звуковая сигнализация. Если это необходимо, вентилятор вытяжки включается в любое время до или после режима полимеризации (180° С) переводом рукоятки переключателя в режим «Руч».

Какое оборудование необходимо для порошковой окраски своими руками – список и советы

Данная методика покраски является без преувеличения самой эффективной. С помощью специального оборудования распылением приготовленного состава можно качественно обработать любую поверхность, независимо от ее конфигурации и возможности свободного доступа к ней. Именно этим во многих случаях ограничивается применение традиционных приспособлений – валиков, кисточек, тампонов. Порошковая покраска лишена таких недостатков.

Но за любой «сервис» приходится платить. В случае окраски порошковым способом в специализированных салонах – довольно приличную сумму. Многое зависит от нюансов работы, но средняя стоимость – от 160 до 190 руб/м² . И это при самом простом варианте, например, за покраску листового металла. А если учесть, что не всякую «деталь» удобно (или вообще возможно) возить из-за ее габаритов, что придется подстраиваться под распорядок работы организации и много других моментов, то такая услуга может показаться и не совсем удобной. Приглашение специалистов на дом обойдется еще дороже.

Но за любой «сервис» приходится платить. В случае окраски порошковым способом в специализированных салонах – довольно приличную сумму. Многое зависит от нюансов работы, но средняя стоимость – от 160 до 190 руб/м² . И это при самом простом варианте, например, за покраску листового металла. А если учесть, что не всякую «деталь» удобно (или вообще возможно) возить из-за ее габаритов, что придется подстраиваться под распорядок работы организации и много других моментов, то такая услуга может показаться и не совсем удобной. Приглашение специалистов на дом обойдется еще дороже.

Учитывая отмеченные сложности, связанные с промышленной обработкой материалов, целесообразно организовать порошковая окраску своими руками. Тем более что ничего особо нового в такой методике нет, так как практически любой человек хоть раз, но сталкивался с баллончиками, в которых находится аэрозоль. Полировка ли мебели, грунтование основы или что-то еще – независимо от вида используемых составов и специфики работы общий принцип ее выполнения совершенно одинаковый. Разберемся, какое оборудование нам понадобится для покраски порошковым способом.

Производственная площадь

Здесь может быть 2 варианта – или использовать подходящее помещение (при больших габаритах «объекта»), например, сарай, гараж, или соорудить отдельную камеру. Конечно, тратить деньги на большое помещение, да еще и для нерегулярного использования, смысла нет, но самостоятельно собрать небольшую покрасочную камеру вполне по силам любому хозяину.

По сути, это обычная каркасная технология – «скелет» + обшивка. Если позволяет площадь придомового участка, то ничего сложного в монтаже. А использованные материалы где-нибудь еще пригодятся. Перед проведением покраски стены (для их защиты) покрываются любым расходным материалом, который потом не жалко выбросить.

В любом случае необходимо выполнить следующие требования:

обеспечить замкнутость пространства (хотя бы относительную);

обеспечить замкнутость пространства (хотя бы относительную);- оборудовать помещение эффективной вентиляцией;

- смонтировать систему терморегулирования.

Порошковая технология состоит из двух этапов – окрашивание и полимеризация при высокой температуре (просушка). Исходя из этого, и выбираются необходимые приспособления. Перечислим то, что понадобится, а заодно отметим и ориентировочные цены на отдельные виды оборудования.

«Пистолет»

Изобретать что-либо в данном случае не совсем уместно. Если использовать самодельный краскопульт, то о качестве окрашивания говорить не приходится. Поэтому пистолет выбирается исходя из предельного давления, при котором он сможет работать (не менее 2 атм). Самый дешевый (именно для порошковой покраски) обойдется около 8 000 – 9 000 рублей (например, «Лидер»).

Изобретать что-либо в данном случае не совсем уместно. Если использовать самодельный краскопульт, то о качестве окрашивания говорить не приходится. Поэтому пистолет выбирается исходя из предельного давления, при котором он сможет работать (не менее 2 атм). Самый дешевый (именно для порошковой покраски) обойдется около 8 000 – 9 000 рублей (например, «Лидер»).

Компрессор

Для бытового применения вполне подойдет модель на 5 атм. Естественно, придется приобретать. Даже если планируется окраска автомобиля, то вполне можно уложиться в 10 000 рублей. Например, цена немецкой модели (на 8 атм) «Fubag Paint Master Kit» – 8 355 рублей .

Вытяжка

В зависимости от размеров «камеры» придется установить сильный вентилятор (значит, его движок должен быть соответствующим). При небольших ее габаритах и объемах работ для этой цели часто используется пылесос. Естественно, с достаточной мощностью и обязательно с насадкой циклонного типа.

Сушильный шкаф

Он понадобится для негабаритных изделий. В принципе, небольшую и дешевую печь можно приобрести за 3 800 – 5 900 рублей , так как длительность просушки деталей не более 60 минут при температуре в пределах +200 ºС.

Он понадобится для негабаритных изделий. В принципе, небольшую и дешевую печь можно приобрести за 3 800 – 5 900 рублей , так как длительность просушки деталей не более 60 минут при температуре в пределах +200 ºС.

Если работы проводятся в подсобном помещении (например, в гараже), то для его прогрева можно использовать или правильно расставленные по всей площади ТЭН (соединенные в общую схему), или эл/нагреватели (рефлекторы). Они хорошо сушат воздух, и это считается недостатком таких приборов. Но в данном случае это большой «плюс».

Необходимо только правильно поместить все нагреватели, чтобы обеспечить равномерность просыхания по всей обработанной площади.

Энергообеспечение

В процессе порошкового окрашивания понадобится подключить и компрессор, и печь. Следовательно, необходимо обратить внимание на эл/проводку – какую нагрузочную мощность она способна выдержать?

Освещение

Учитывая, что воздух будет насыщен парами, рекомендуется установить люминесцентные светильники, и обязательно закрытого типа.

Отдельная тема – качество эл/питания. Наши эл/сети не отличаются стабильностью напряжения, особенно в сельской местности. Особенность порошковой технологии заключается в том, что здесь крайне важна равномерность нанесения состава на обрабатываемую основу. Иначе требуемого «блеска» металла добиться невозможно (кстати, о хромировании писали здесь). Следовательно, придется подумать о стабилизаторе или ИБП.

В данной статье дан лишь общий обзор необходимого оборудования. Его подбор определяется спецификой проведения работ, практическими навыками мастера, финансовыми возможностями и рядом других факторов. Для применения данной методики в бытовом плане всего вышеизложенного вполне достаточно.

обеспечить замкнутость пространства (хотя бы относительную);

обеспечить замкнутость пространства (хотя бы относительную);